Equipment設備情報

- TOP

- Equipment

笠間発條では、2023年に新たに開設した新工場にて、最新設備をはじめとした豊富な設備を揃え、さまざまな種類のばねを自社一貫製造しています。ここでは、当社の製造を支える設備の一部をご紹介いたします。

※表面処理(塗装、メッキ等)、二次加工(組立、溶接等)については協力会社と連携して行います。

NCマルチフォーミングマシンは、完全なカムレス化を実現した設備です。全軸サーボ化されているため数値での調整が可能となり、安定した量産生産が可能です。また、工法のメリットとしては、「加工速度が速い」「材料巾を使用できるため歩留まりがよい」「複雑な曲げ形状と大きなRサイズの加工が可能」といった点が挙げられます。

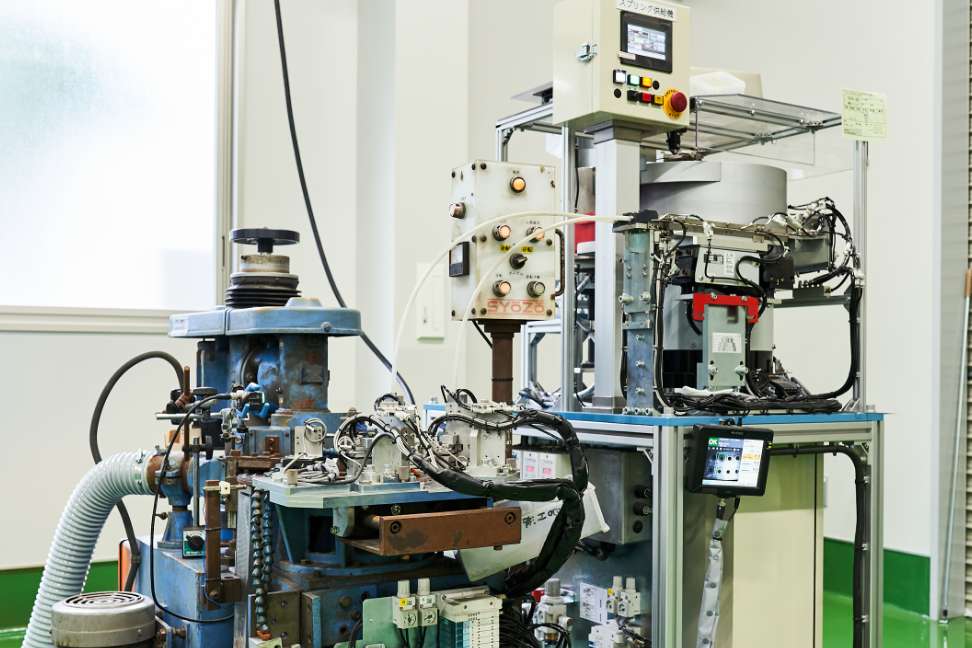

リンクプレスは高速接近・低速加工・高速戻りというストロークのサイクル特性を持つ機構を備えています。回転速度を下げずに、生産性を高め、高精度のプレス加工が可能となります。デジタルパネルの正確な操作性、運転設定が可能になり段替時間が低減でき低コストを実現します。

線径0.1~0.8mmに対応した高速生産が可能なコイリングマシンです。量産向け加工機で同等機種を多数導入しており、大量生産にも対応できます。すべてのコイリングマシンは自由長検出器を搭載し、全数保証をしております。仮に加工中に異常品が発生した場合は、セパレータで異常品を分離し、生産を継続。夜間・休日を問わず安定的な無人生産が可能となっています。

線径0.5~2.0mmまで対応しています。線材とワイヤガイドを回転できるためスライドの位置を変更することなく、複雑な形状の成形が容易になります。こちらの設備では自動車部品用のねじりコイルばねを成形しています。

極細のワイヤー電極と工作物との間の放電現象を利用して精密に切ることができます。工作物に接触せず、溶融除去することで高精度・微細加工を可能にします。弊社の精密な金型は図面に合わせ放電加工機で加工されます。

開発、試作段階より金型設計者がお客様とのお打ち合わせに参加させて頂き、金型の仕様を決定し、設計を行っていきます。スプリングバックを正確にコントロールし精度の高い製品を作り込みます。

圧縮コイルばねの先端部分(座巻部)を研削する設備です。ばねの形状に合わせて研削盤を選定し、上下の回転している砥石を用いて表面を滑らかに削っていきます。直角度を改善することで、荷重の偏芯や座屈を防ぐことが可能です。密着寸法を短くする目的で実施される場合もあります。

手動研磨機の場合、研磨盤の穴にばねを一点ずつ手動で投入する必要がありますが、当設備では無人稼働が可能となります。製造工程の中で最も多くの工数を占める端面研削において、大きな役割を担っております。

バレルカゴにばねを投入し、カゴを回転させながらノズルから研磨材(小さな金属球・ガラスビーズ)をばねの表面に噴射します。ショットピーニングを実施することで、疲れ強さの向上が期待できます。

正確な測定と、自動判定が可能。当社では、測定方法および測定データが記録されたQRコードの使用によって測定ミスを防止し、標準化された正確な測定を実施しています。お客様の製品の測定データは永久保管が可能となり、過去の寸法データの追跡及び傾向分析も可能となります。

負荷能力100N(10kgf)の押しばねと引きばねの試験機。板ばねの荷重試験、特性試験にも使用しています。1〜3段荷重・ばね定数・自由長・初張力等を容易に測定可能です。当社では、検査室だけでなく製造現場にも同機器を配備し、品質の安定・向上に努めています。

トーションばねの荷重(トルク)試験が可能。1〜3段荷重・ばね定数・自由角度/往復荷重平均値等の測定を容易に行うことができます。